Личный опыт

13.03.2016

Михаил Алексеев

Студент

Как я делал голландский сыр

В Голландии

-

Участники дискуссии:

37124 -

Последняя реплика:

больше месяца назад

Дарья Юрьевна,

Алекс Крумич,

Лилия Орлова,

Mister Zzz,

Lora Abarin,

Владимир Бычковский,

Борис Бахов,

Maija Vainst,

Timber ***,

Владимир Копылков,

Нинель Плотникова,

Johans Ko,

Юр-юр Noname,

Ludmila Gulbe,

Валерий Герасимов,

Михаил Капелюшников,

Ольга Шапаровская,

arvid miezis,

Вадим Ватсон,

Юрий Деточкин,

Юрий Янсон,

Анатолий Первый,

Виктор Арбузов,

Cергей Сивов,

Larisa Oļega meita Artemjeva,

Сергей Радченко,

Vladimir Kirsh,

Дмитрий Егоров,

Алексей Яковлев,

Глория Веро,

Борис Мельников,

Элла Журавлёва,

Сергей Балунин,

Михаил Алексеев

Отец уговорил написать для ИМХОклуба статью о моей учебе в Гааге — предметно, с картинками. Надеюсь, мой рассказ покажется интересным. На вопросы постараюсь ответить.

Немного о себе: в прошлом году окончил Рижскую 40-ю школу, класс с физмат-уклоном. Поступил в Гаагский университет прикладных наук в Нидерландах, учусь на факультете пищевых технологий на первом курсе. Сверху университет выглядит так:

.jpg)

Снизу — так (слева курильщики греются под зимним солнцем у входа в главное здание университета):

.jpg)

Учебный год здесь разделен на четыре блока. На каждый блок назначается проектная работа, которую выполняет группа из пяти-шести человек, а набор предметов определяется тематикой проекта.

Сейчас я расскажу вам про проектную работу второго блока — «производство голландского сыра».

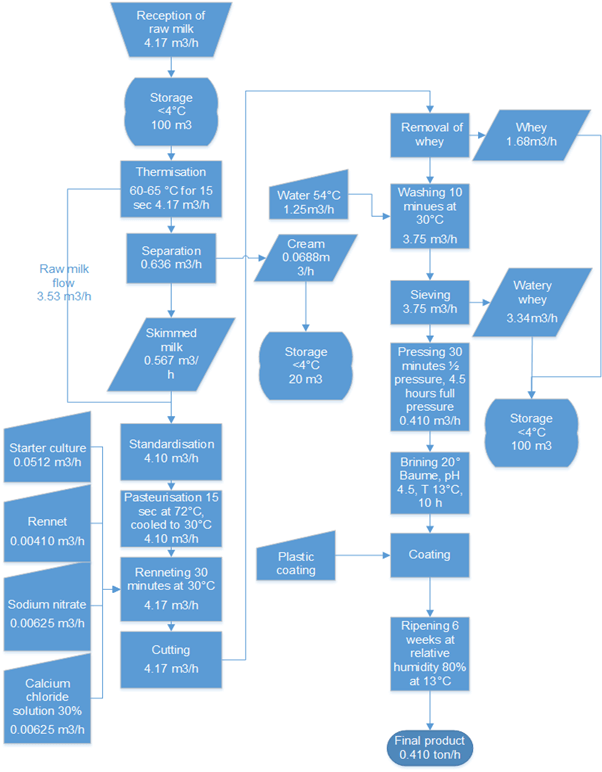

Задача заключалась в следующем: используя собственный рецепт, произвести в лаборатории как можно больше сыра из 10 литров молока, затем разработать процесс промышленного масштаба, который будет перерабатывать 100 м3 молока в сутки. И попутно определить рентабельность этой фабрики.

После того как сырое молоко поступает на фабрику, оно проходит процесс предварительной термической обработки — термизацию. Молоко нагревают до 60˚С и выдерживают при этой температуре на протяжении 15 секунд. Этот процесс убивает определенный вид бактерий, который вырабатывает энзимы, портящие вкус сыра.

В Европейском союзе существует определенный свод законов о пищевых продуктах. Он устанавливает рамки, в которых может варьироваться состав продукта. Например, чтобы назвать изделие шоколадом, в нем должно присутствовать как минимум 25% какао.

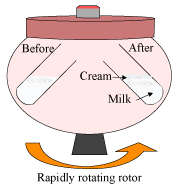

У сыра тоже есть свой параметр. Чтобы назвать сыр «голландским», массовое отношение жиров к протеинам должно быть 1,07. Для этого часть молока разделяют в центрифуге на сливки и обезжиренное молоко, а затем цельное молоко смешивают с обезжиренным.

Заодно получается один из побочных продуктов сырного производства — сливки.

Разделение на сливки и обезжиренное молоко

Следующий этап — бактофугация. В центрифуге от молока отделяются споры микроорганизмов, которые потом деактивируются высоким давлением и температурой 140˚С.

Затем следует процесс пастеризации (нагрев до 75˚С и удержание этой температуры на протяжении 15 секунд). Этот процесс убивает все вегетативные клетки.

В промышленном процессе после пастеризации молоко охлаждают до 30˚С. Контроль температуры во всех процессах, связанных с нагревом, важен не только потому, что недогретое молоко небезопасно, а еще и потому, что если молоко перегреть или передержать горячим, то часть белков денатурирует — и сыр из такого молока не получится.

В лаборатории мы использовали уже пастеризованное молоко из магазина, поэтому эксперимент начали сразу со следующего этапа — коагуляции. Именно в этом процессе происходит вся магия превращения молока в сыр.

Сначала молоко нагрели до 30˚С и влили в емкость.

.jpg)

10 литров молока нагреваем в кастрюле

Затем добавили в молоко реннин, кисломолочную культуру, хлорид кальция и нитрат натрия.

Далее — при помощи водяной бани поддерживали температуру 30˚С на протяжении 30 минут. За это время произошла коагуляция.

Немного профессиональной терминологии: реннин содержит энзим химозин, который «отрывает» негативно заряженные хвосты у молочного протеина казеина. С помощью ионов кальция образуются «мосты» между протеинами. Соединенные протеины образуют 3D-структуру, захватывая в нее жиры и минералы.

.jpg)

Процесс коагуляции белка. Синим отмечен казеин, желтым — кальций, фиолетовым — химозин

.jpg)

3D-структура, образованная коагулятом. Красным отмечен жир, оранжевым — минералы

.jpg)

Емкость для коагуляции в водяной бане

Итак, через полчаса 3D-структура полностью сформирована. Коагулят напоминает желе.

Режем желе специальным ножом для высвобождения сыворотки. На этом этапе образуется второй побочный продукт сырного производства — сыворотка. Из нее традиционно делается рикотта, однако сейчас ее также используют в производстве детского и спортивного питания.

Кстати о спортивном питании. Курс лекций по сырному производству у нас вел инженер-микробиолог с сырного завода. Он рассказал такой интересный факт: из-за роста цен на спортпит и падения цен на сыр их компания на протяжении нескольких месяцев получала больше выгоды от продажи побочных продуктов, чем от продажи сыра.

.jpg)

Начинаем разрезать коагулят

.jpg)

Так выглядит разрезанное желе

После разрезания коагулята сливаем из емкости три литра сыворотки и вливаем четыре литра нагретой до 54˚С воды. Частицы перемешиваются в этом растворе на протяжении 10 минут. Этот этап необходим для вымывания лишней лактозы. Избыток лактозы приводит к тому, что конечный продукт становится слишком кислым.

Затем разделяем смесь на сырную массу и сыворотку. Сырную массу складываем в форму. В стенках формы проделано множество микроскопических отверстий для сцеживания лишней влаги.

.jpg)

Смесь разделяем на сырную массу и сыворотку

Сырную массу прессуем на протяжении получаса под весом 0,5 кг, затем переворачиваем сыр и выдерживаем четыре с половиной часа под килограммовым прессом.

.jpg)

Форма под прессом

.jpg)

Переворачиваем сыр

После прессования отправляем сыр в холодильник на ночь, а на следующий день просаливаем в соляном растворе. Этот процесс не только делает сыр соленым, но еще и формирует твердую оболочку на поверхности сыра. (Из-за большой концентрации соли белки на поверхности сыра денатурируют, твердея.)

.jpg)

Сыр в соляном растворе. Наш — справа

Спустя 10 часов вынимаем сыр из раствора и отправляем обратно в холодильник, где за ночь сыр высыхает на деревянных полках. Сухой сыр покрываем пластиком — так он становится недоступным для плесени. Жидкое покрытие по текстуре и запаху похоже на клей ПВА.

.jpg)

Покрываем сыр пластиком

Пластиком сыр покрывают на протяжении 10 дней — дважды в день. Далее сыр отправляют на сырную фабрику, где он шесть недель вызревает на деревянных полках.

За это время бактерии перерабатывают лактозу в молочную кислоту. Кислая среда внутри сыра действует как натуральный консервант, обеспечивая сыру долгий срок хранения.

И вот, наконец, инженер-микробиолог продегустировал сыр каждой группы, оценивая его по следующим критериям: вкус, запах и текстура.

Наш сыр оказался слишком кислым, хрупким и на удивление горьковатым, но тем не менее обладал характерным сырным запахом и вкусом.

Это был не лучший сыр, но это точно был сыр!

Кислым он получился из-за повышенной влажности внутри сыра. Лишняя влага содержит лактозу, отсюда — кислота. Хрупким — из-за недостаточной спрессованости. А горечь, если я правильно понял преподавателя, следствие того, что из-за лишней влаги развился нежелательный вид бактерии.

Отмечу, что это — всего лишь предположения, и я буду рад выслушать другие версии от экспертов.

.jpg)

Коллекция готовых сыров всех проектных групп

.jpg)

Разрезанный сыр нашей группы. Видна его хрупкая структура

И последняя диаграмма — обзор всего процесса, поэтому она будет уместна в качестве заключения:

Надеюсь, вам было интересно. Поскольку это мой первый опыт репортажа, буду рад любой конструктивной критике. Постараюсь ответить на все вопросы :)

Спасибо за внимание!

Дискуссия

Еще по теме

Россия показала Латвии еду

Не всю

Реплик:

233

Еще по теме

Александр Филей

Латвийский русский филолог

История легендарной «Лаймы» подходит к концу?

Сладкая сказка с горьким послевкусием

N N

Специалист-мясопереработчик

Всё, что вы боялись узнать про колбасу

Эксклюзив не для слабонервных

Россия показала Латвии еду

Не всю

Татьяна Соловьева

Юрист, работаю в Лондоне

Жизнь в Англии. Кое-что о продуктах

Почему я перестала покупать мясо в супермаркете для среднего класса